この記事を読むのに必要な時間は約9分です。

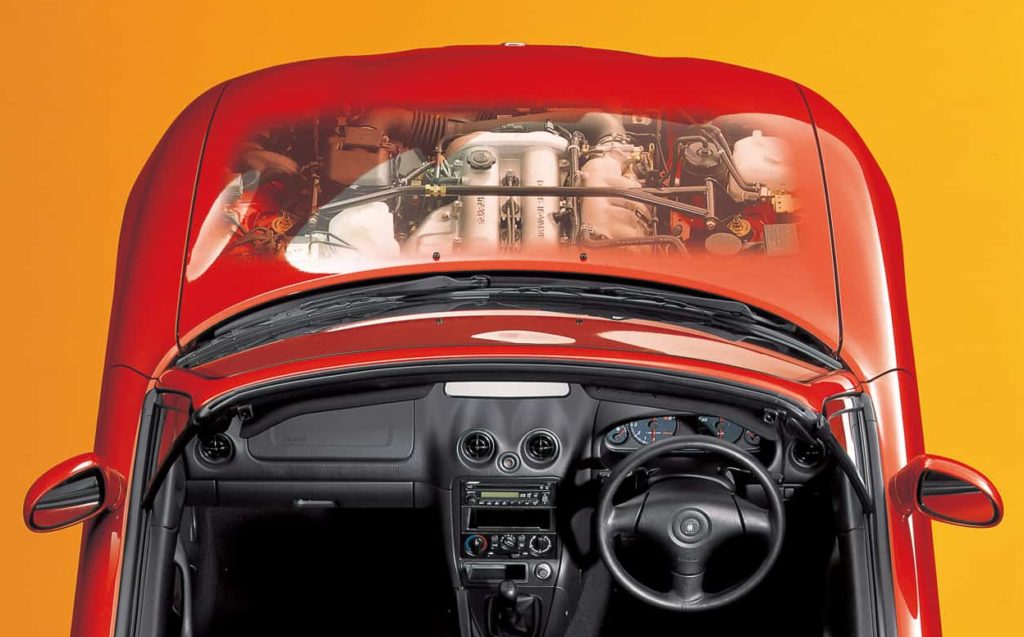

賛否両論あるアーシング、私は信用派です。ただ、NA/NBロードスターにとってネックなのは、トランクにあるバッテリーまでラインを通す必要があること。なお、アーシングはパワーアップするのではなく、マイナスを回復させるというチューニングです。

クルマの「アーシング」とは

クルマの電気回路において、プラス側はバッテリーからケーブルを通して電装品に電源供給されますが、マイナス側はボディやフレームなど「金属部」に直接ケーブルをつなぐことで対応しています。これはボディアースというもので、マイナス端子にケーブルを繋げるためのコストダウンや、クルマ自体の軽量化を促すことができる処置とされています。

しかし、鉄製のボディは少なからず電気抵抗があるため、電圧低下は避けられません。そこで自動車の主要機器から直接アース線を引き、バッテリーのマイナス端子に直接電気を戻すことによって電圧降下を必要最小限に抑え、機器の効率を上げる処理を「アーシング」といいます。

ただ、あくまでマイナス極の抵抗を減少させるものなので、パワーアップなどのプラス効果を期待するものではなく、あくまで【機器本来の性能を取り戻す】ことが目的になります。なお「アーシング」は和製英語なので、日本独自の表現だそうです。

その起源は、電気導通が期待できないFRP樹脂外装を用いた車両・・・つまり、わずかな電気伝導損失にこだわるようなレース車両での機能確保や、劣化が進んだ旧年式車のメンテナンス(修理)手段とされてきました。また、ハイブリッド車両が主流になる以前はディーラーオプションでもアーシングが用意されていました。

アーシングに期待できる効果

アーシングは電気の流れを”本来の力に戻す”ことが前提なので、繰り返しますが既存のパーツが強化されるものではありません。しかし、プラシーボな前提はあれど下記のような効果が期待できます。

・低・中速域におけるトルク回復

・全域におけるスロットルレスポンス回復

・エンジン高回転域の安定化

・始動性の向上とアイドリングの安定

・燃焼効率アップによる燃費改善

・排気の清浄化(HC/CO濃度の低減)

電装系パーツ、充電回路の動作安定

・ヘッドライトの照度安定

・オーディオの音質回復(各種ノイズの低減)

参考リンク→東京都自動車整備振興会

アーシングのリスク

普通、クルマには既に最低限のボディアースが配されており、更にアース線を追加するアーシングには否定論もあります。しかし、低コスト化、軽量化のために「最低限」しかアース線がないことも考えられるし、クルマの機能を発揮するための十分な接続が施されているとも考えられます。真意が定かではないものは、やらない方がいいというロジックです。

また、クルマの劣化と共に装置に掛かる電圧も下がって”延命”してきたものを、アーシングによってリフレッシュすることにより、機器(電装品)の消耗が早くなるという考え方もあります。(※抵抗が減ることで電圧が上がるという意見もありますが、これはエネルギー保存の法則から考えるとナンセンスです)

さらに、ダイレクトイグニッション形式のエンジンやハイブリッドカーなどは、綿密な電気的設計がなされているので、半端な電装を行うのはトータルバランスを崩すことにもなりかねません。つまり、近年の車両にアーシングをおこなうのはデメリットの方が大きい可能性があります。

また、シビアな環境のエンジンルームでは耐振動性・耐熱性・耐燃性の高い配線材が使用されています。そこに十分な知識やテストを行わず、普通の電線を使うことは危険です。すなわち、実行する場合はこれらのリスクを踏まえたうえで、自己責任で考えることが必要です。

ロードスター・アーシングの個人的見解&準備

個人的な見解としては、かつての愛車「RX-8マツダスピードVer」では純正状態でアーシングが施工されていたこともあり、アーシングを信用しています。また、ロードスター乗りとしてリスペクトするNA/NB乗りの友人たちもこっそり行っていたことから、愛車にも施工しようと決意することができました。

実際、既にロートルな領域に入っているNA/NBロードスターにとって、リスクよりもリターンの方が大きそうな施工です。唯一のネックなのは、エンジンルームからトランクまでラインを引く必要があること。その下準備もおこないつつ、下記パーツを「モノタロウ」にて手配しました。部品代は全て合わせて3000円いかないくらいでした。

・アーシングターミナル(マイナス)

・裸圧着端子(スタッド径8.4mm)

・ビニールテープ

今回はあくまで“目立たない”ように施工するというコンセプトにしていきます。

そこで、関連部品はすべて黒で統一し、ケーブルの径も最低限のものにしました。ただし、エンジンルームに施工するので、耐熱性に優れた車両用のものを手配しています。また、エンジンルームから車内にケーブルを通す作業のために、太めのアルミ針金があれば作業効率が上がります。

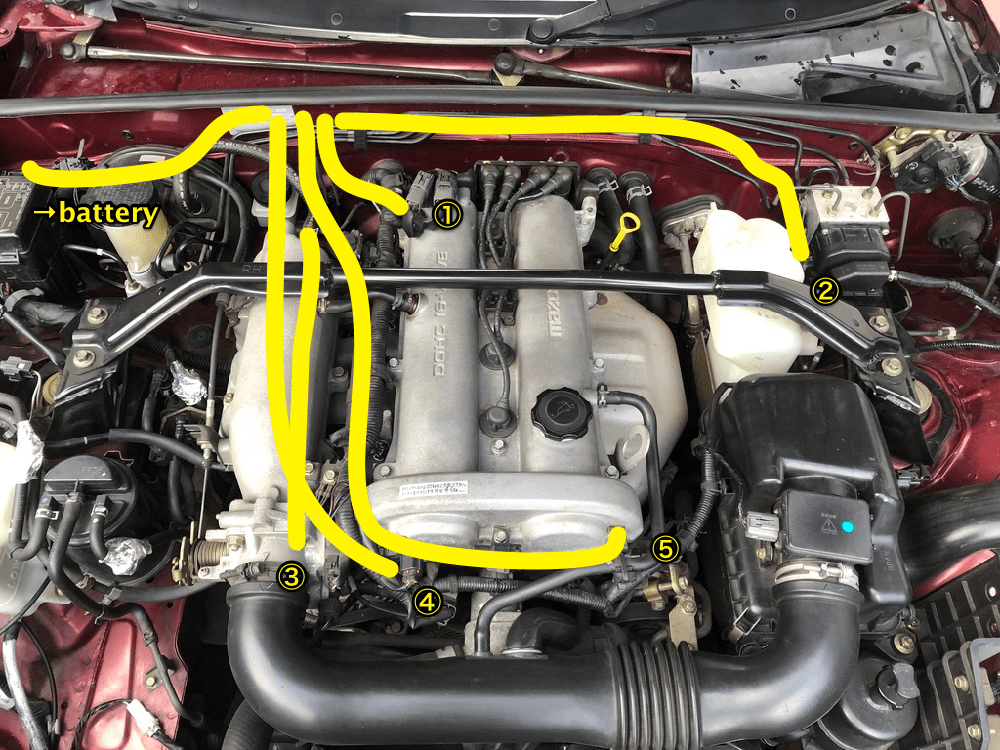

また、バルクヘッドにターミナルを配し、そこからエンジンヘッドカバーやスロットルボディに配線を行うことが有効そうなので、ボディの中心から各部位までの長さをメジャーで測っていきました。

<以下、バルクヘッド起点>

①ヘッドカバー手前左 200mm

②ウォッシャータンク配下 800mm

③スロットルボディ 600mm

④エンジンブロック 700mm

⑤エンジンヘッド手前右 800mm

ケーブルを(マージンを残しながら)切断し、圧着端子をハンマーでたたき成形します。さらにビニールテープで保護して自作アーシングケーブルの完成です。

ロードスターにアーシングを行う

バッテリーまでケーブルを通す

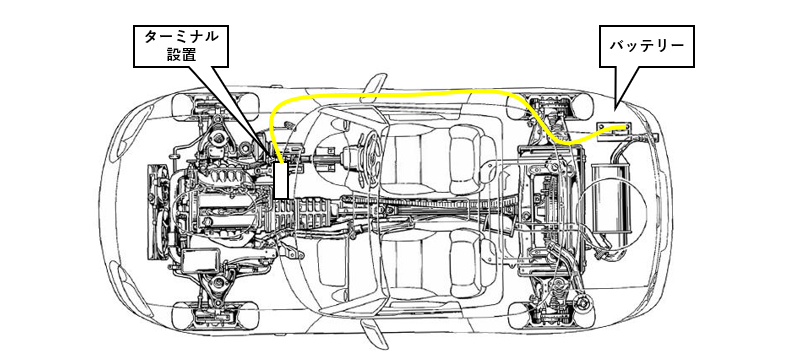

トランクにバッテリーがあるNA/NBロードスターは、アーシングケーブルをエンジンルームから車内を通じてトランクまで通す必要があります。作業で一番大変だったのがここで、かなりの試行錯誤をしました。当然ではありますが、バッテリーのマイナス端子を外してから作業を開始します。

車内へのアクセスは、バルクヘッド左右の配下にあるポジティブケーブルを通しているグロメット(ゴム製のカバー)から行うことが可能です。簡単な方法として、カッターやポンチで「切れ目」を入れる方法も友人からご教授いただきましたが、経年劣化によるパーツ破損のリスクに尻込みし・・・

頭が尖っていない六角レンチドライバーをグロメットの隙間に差し込み、そのクリアランスを利用してケーブルを車内へ通すことにしました。この作業は、エンジンルームのヒューズボックスを外しておくと(少しだけ)手が入りやすくなります。

なお、その近くにあるサービスホールは防振材が詰まっていて利用することが不可能でした。また、助手席側にも同じくケーブルを通せるグロメットがあり、おそらくこちらの方が楽に作業が可能です。しかし、バッテリーまでケーブルの距離が伸びてしまうので運転席側にこだわりました。

アルミ針金を使ってアクセルペダルの奥に見えてくるケーブルを車内へ引き込んだ後は、スカッフプレートの下にクリアランスが確保できるのでそこへケーブルを通しました。さらに、運転席後ろのカーペットをめくると、トランク(バッテリー)までケーブルを通すことが可能になります。

ターミナルの設置から、ケーブル装着

バルクヘッドのコーションプレート横あたりにM6サイズのサービスホールがあるので、そこにターミナルを設置します。ただ、用意したターミナルの形がうまく合わず・・・逆さにすることで、無事ボディに装着することができました。

あとは、用意したケーブルをターミナルから伸ばし、既存のボルトに咬ませていきます。

想定外だったのは、ウォッシャータンク配下にある純正アースケーブルです。ここのボルトがどうしても回せず、致し方なくヘッドカバーへケーブルを装着しました。

エンジンルームから伸ばしてきたアーシングケーブルをバッテリーのマイナス端子と咬ませます。NB3はナンバー灯が点くので、ロードスターが通電したことが分かります。

最後に、エンジンルームにあるケーブルを結束ワイヤーでまとめていきます。本当は、タワーバーの下にケーブルを配したかったのですが、熱リスクを避けるためにあえて上に通しました。

そして、グロメットのケーブルを通した部分に、プチルとアルミテープで防水加工を施しました。

これで作業は完了です。

これらの作業を行ってあらためて、ロードスターはシンプルなメカ・・・ある意味、走りに関係ない部分以外は、極力コストを抑えていることを感じることができました。そのうえで「自分でやってね」という余力をあらゆる場所に残しているのが、本当に凄いと思ったのでした。

関連情報→