この記事を読むのに必要な時間は約3分です。

今回はNBロードスターの量産工程をご紹介します。

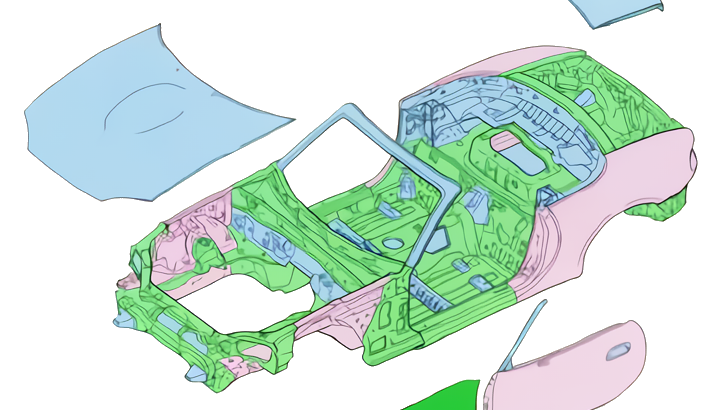

価格帯を鑑みても贅沢な専用プラットフォーム(N系)で組まれていたロードスターシリーズ。

コストセービングのためにメカ的にはデミオなどと共通のパーツを流用していたことは有名な話ですが、その手段の一つとして他マツダ車と同じラインで組み立てる【混流生産】が採用されています。

貴島主査の言葉をお借りすると、実はほぼデミオと同じコストでロードスターが組めるので、ロードスターの生産は赤字にはならないそうで、これがマツダの技術力でもあるそうです。

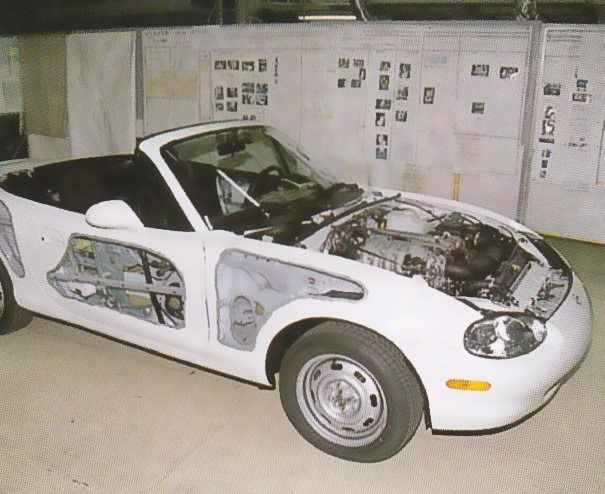

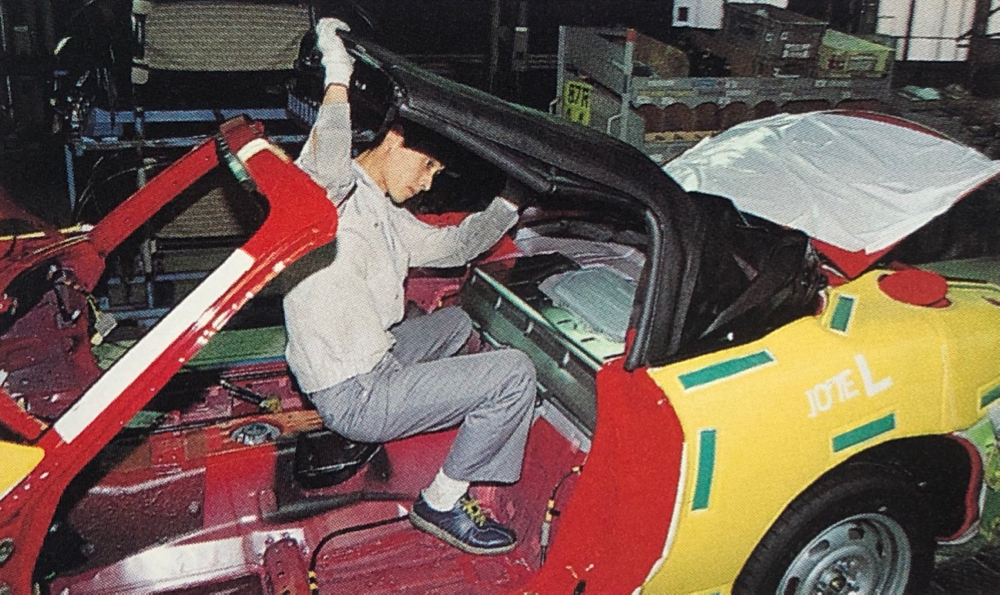

なお、これはNBロードスター独自の構造を可視化するために作成されたカットモデルです。太いドアインパクトバーが目につきます。では、次項から生産の流れを見ていきましょう。

ボディコンストラクション

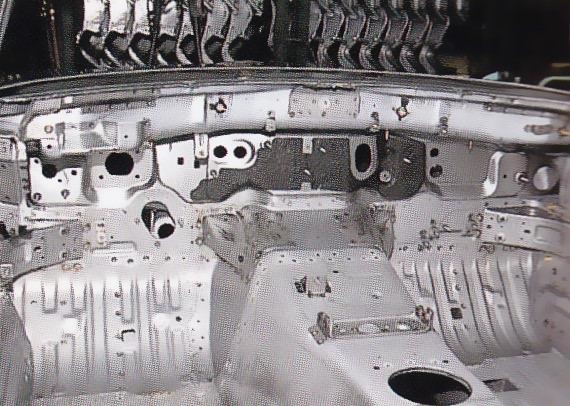

先ずはボディを丹念に組み上げていきます。こちらは生産立ち上がりの頃の写真なので、丹念にチェックをしています。

NBロードスターの証であるセンタートンネルにある剛性強化のためのガゼットが確認できます。この部分のおかげでNAロードスター後期に採用されていたブレースバーが廃止されました。

フロントバンパーはブロウ成形の樹脂素材で補強されています。

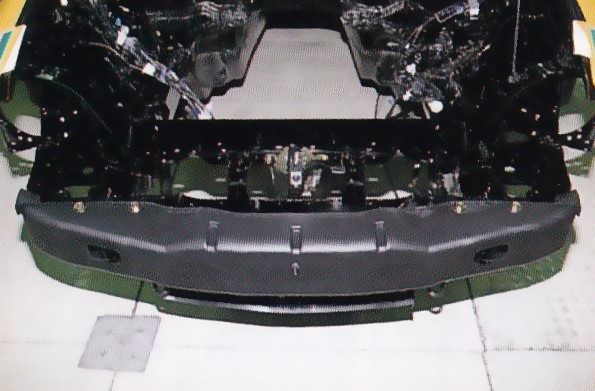

リアバンパー補強部材はアルミ引き抜き材を採用しています。これはオーバーハング重量の軽減と衝突安全の折中案であり、実は見えないところにもコストかけています。

パーツの組付け

塗装を終えたボディへモニターで精度を確認しながら、フロント・サブフレームとサスペンションの組み付けを行っています。

リア・アセンブリーの取り付けを行っています。色が付いている部分は【樹脂パネル】で、ボディに傷がつくのを防いでいます。

マツダ・スポーツカーの証、パワープラントフレームの組付けは、長い治具を用いて精度の確認も行います。

さらに幌を組み付けて行きます。

各種テストから出荷へ

組付け後、地球上ではありえないほどの豪雨テストを行います。なお、幌車も普通車も同じ環境テストを行っています。

また、車体抜き取りを行い、シェイカーで振動テストも行っています。

最後は工場脇のテストコースで走行テストを行います。新車納車時に若干の走行距離があるのは正しい工程を終えた証拠です。

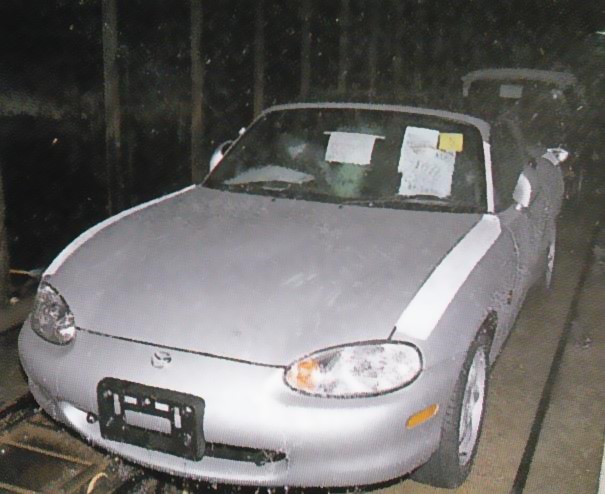

モータープールで出荷を待つ兄弟たち。よく見るとハードトップを装着している車両も確認できます。ナンバープレートステーがないのとワイパーの位置からみると、北米仕様かと思われます。

関連情報: