この記事を読むのに必要な時間は約8分です。

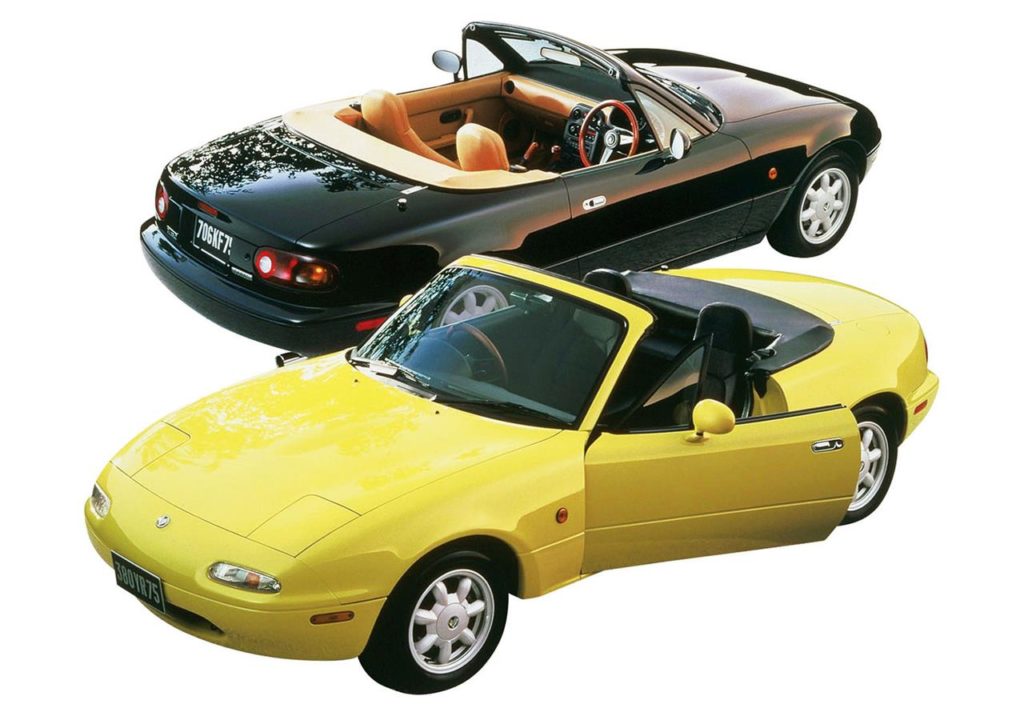

パワーはなくてもアクセルレスポンスが気持ちいいロードスター。どんな速度域でも打てば響くのは、パワープラントフレームというエンジンとデフを繋ぐ剛性パーツのおかげです。その後全てのマツダFRスポーツに継承されている萌えパーツでもあります。

アクセル・レスポンスの哲学

アクセルを踏むとクルマは前に進む・・・至極あたりまえの事ですよね。これは仮に低馬力のクルマでも、初動からトルクを出すセッティングに反応性を演出するなど、メーカーによる「乗り味」の差にも繋がっています。

近年のアクセル操作は、DBW(ドライブ・バイ・ワイヤー)という電子制御になっていることもあり、スロットルコントローラーという電子パーツを装着して、アクセル感度をユーザー側でチューニングすることも可能になっています。

なお、ロードスターではNC以降から電子制御スロットルになっていますが、人馬一体を体現するために、その感度は(当時の)ポルシェを凌駕する反応速度で調整されているそうです。(※もちろんNA/NBロードスターはワイヤー制御のスロットルです)

さて、お世辞にもパワーは出ていないロードスターではありますが、手足・・・今回の場合はアクセルに置いた「足」に連動する、アクセル感度は素晴らしい反応を誇ります。これはスタートダッシュだけではなく中間加速、つまり走行中のどんな速度であっても、アクセルを踏み込めば「踏んだ分」だけ俊敏に反応するのがポイントです。

その理由は、ボディの軽さやパワーユニットの性格などもありますが、特に絶大な貢献をしているのが「パワープラントフレーム(PPF)」とよばれるパーツです。これは歴代ロードスターをはじめ、RX-7(FD)やRX-8など、マツダFRスポーツカーに採用されている、ロマンあふれるアルミのフレーム。今回は、そんなパワープラントフレームのご紹介です。

ロードスターのパワープラントフレーム(PPF)

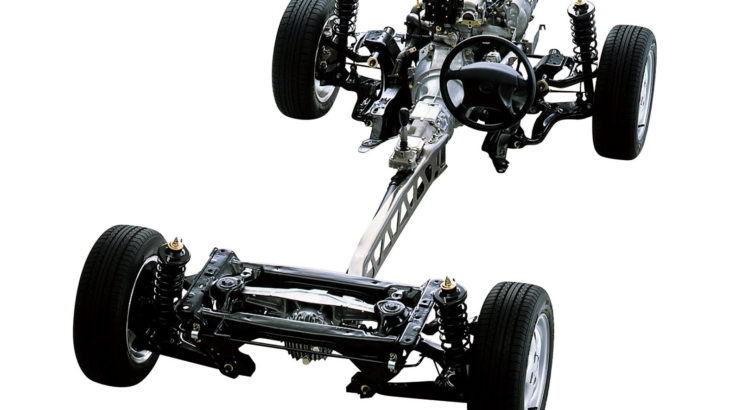

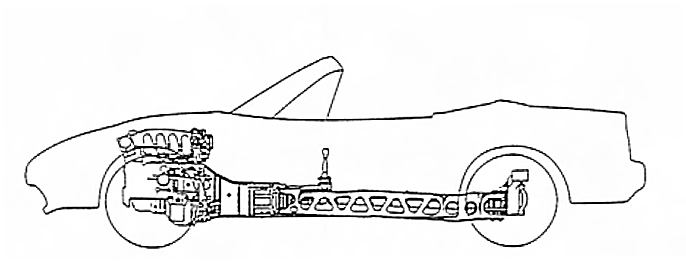

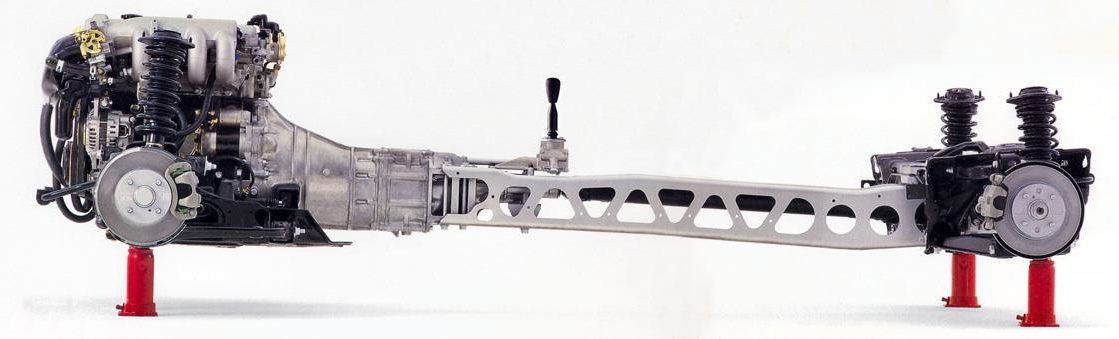

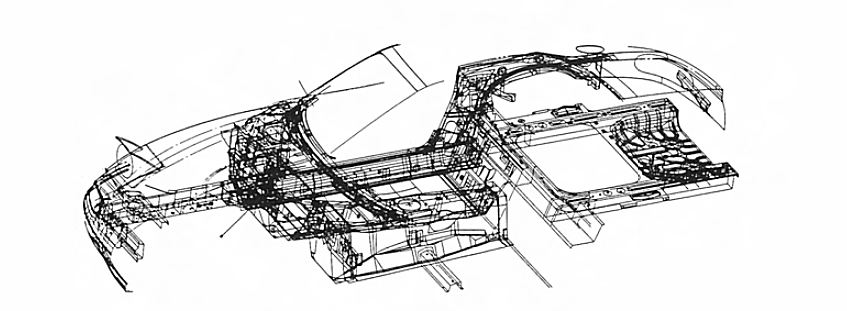

ロードスターのドライブトレインは、パワーユニット(エンジン+トランスミッション)と ファイナルドライブユニットを、開放断面のアルミフレームで連結し一体化しています。そのフレームをパワープラントフレーム(以下、PPF)と呼称しています。

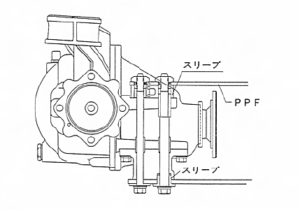

PPFはドライブシャフトの右側に包み込むような形状で設けられ、トランスミッションとデフケースにボルトでしっかりと取り付けられています。高剛性の必要があるPPFですが、NA/NBロードスターでは最大幅が60mmから163mmまで変化する複雑な形状であり、さらに軽量化のために多くの孔が開けられています。これらは当時珍しかった、コンピューターの構造分析によって決定されました。

PPFの重量は、取り付けボルト込みで僅か 4.9kgという軽さに仕上がっており、同形状のスチール素材(鉄)であれば9kgになっていたとのことです。走りに関するパーツにはコストをかける、ロードスターならではの仕様です。

パワープラントフレームの利点

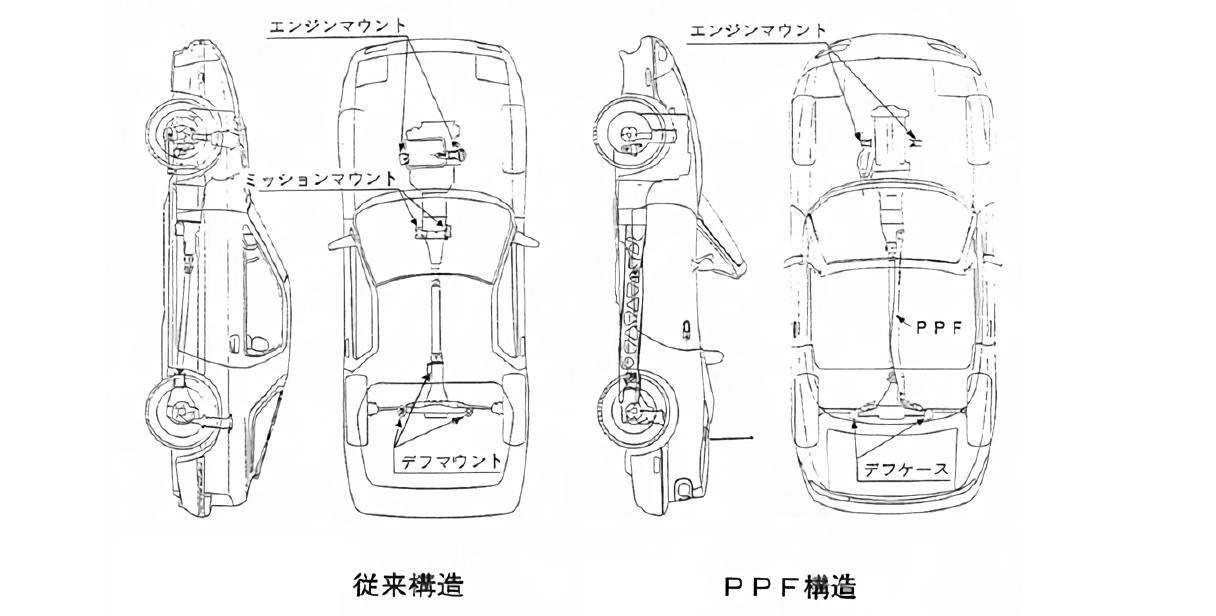

従来構造のFRと、PPFを装着するロードスターでは以下の違いがあります。

(2)デフマウントの数を減らしている(3→2)

(3)前後パワープラントをPPFでつないでいる

※従来構造の例はサバンナRX-7

PPF構造では、従来構造が合計7つのラバーでユニットを固定していたのと比べて、シンプルなマウント形式にすることができました。部品点数を減らすことは、コストや軽量化という点でもアドバンテージになります。

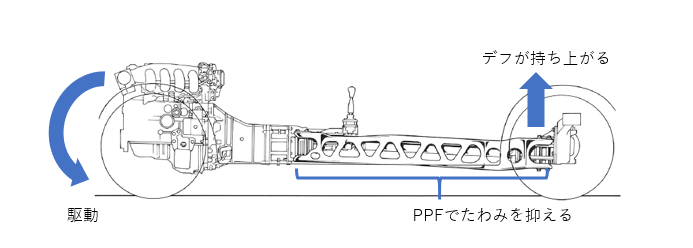

クルマが発進および加速する時、路面からのトルク反力により、タイヤの回転方向とは逆のトルクがデファレンシャルギアケースに入り、デフの前端が持ち上げられる「首振り現象」が起こります。つまり、その動きが止まってから、クルマを押し出す駆動力が路面に伝わっていくのです。

逆にエンジンブレーキ減速時は、デフが押し下げられる首振りが起こります。こちらも、その首振り分だけ駆動力の発生にタイムラグが生じています。

従来構造の場合、パワーの応力が各マウントに分散されてしまうことに対し、PPFの構造はデフケースへ直接トランスミッションと結合し、少ない支点でトルク応力(駆動力)を受けることができます。これを従来構造と比較すると、マウントスパンで6倍、デフケースの首振り方向ばね定数で38倍に相当する機能を発揮します。

つまり、加減速時のアクセルオン(オフ)におけるドライブトレーンのたわみを大幅に低減し、アクセル操作をダイレクトに駆動輪へ伝達することが可能になります。

パワープラントフレームの実用化

PPF構造は、新型RX-7用(のちのFD)にあった構想とされていますが、先に開発されたNAロードスターで初めて実用化された技術でした。したがって、開発段階では多くの課題に対応する必要がありました。それは技術的(エンジニアリング)な問題だけでなく、マネジメント要件にまで及んだとのことです。

1)振動/音の悪影響を懸念

PPFで前後のパワープラントを剛結合したため、従来構造とは振動形態(計算)が異なっていきます。通常のパワープラントではパワープラントベンディングと呼ばれる共振が発生します。PPF構造では新たな共振が発生し、周波数が43Hzとエンジンの常用回転域にありました。その対応として、車体への振動伝達を最小にするエンジンおよびデフケースのマウント位置や、マウントラバー自体の減衰力に工夫を凝らして対応しています。

2)締結部構造

PPFはコの字断面で、上下の面に取付穴を空け、下方向から長い通しボルトで締付ける構造です。その締結部には駆動トルクにより、ボルトに大きなすべり力が生じます。つまり、締結力の低下に繋がってしまうのです。

そこで、入力の一番大きいデフケースの前側のボルトを スリーブ構造で位置決めをおこない、完全にガタなくす構造にしています。さらに、その他のボルト締結部はバラッキを吸収させるために長穴としました。

3)重量軽減への対応

PPFをライトウェイトスポーツに採用するには、その効果が大きいといえども徹底した軽量化が必須でした。したがって、この大きな構造部材にはアルミニウム合金が選定され、強度を得るための熱処理も行われています。さらに、コンピューターによる強度解析を徹底し、応力集中の少ない異形の軽減穴を数多く設定しています。その厚さは6mm、長さ1430mm、重量はボルトを含めて4.9kgです。

4)量産ラインでの組付

混流生産をおこなうマツダでは、ロードスターも同じラインで組み立てられます。そこで従来構造と違う部材のために量産ラインを大幅に改造することは厳しく、PPFは車体と足周りが結合されたあとに組付けられることが条件になりました。

その対応として、ミッションの位置を上下左右に決める治具を設定し、更にPPF結合部分の断面形状を口開きにするなどの工夫をおこない、混流生産ラインでのPPF取り付けが可能になりました。

そして技術は継承される

パワープラントフレームは先行開発されたロードスターの評価を持って、満を持して新型RX-7(FD)にも投入され、その後、新たな解析を用いながらRX-8、NCロードスター、NDロードスターとマツダFRスポーツカーへ継承される技術となっていきました。

ダイレクトで気持ちの良いスロットルレスポンスを実現させるパワープラントフレームは、「打てば響く」スポーツカーにおける人馬一体を実現した、床下の功労者なのです。アクセルを踏んだら反応する、そんな当たり前と思う事にもロードスターはこだわっているのです。

関連情報→