この記事を読むのに必要な時間は約4分です。

今回はロードスタークーペがどのように量産されたかのご紹介です。

派生車ではなく特装車

当時、派生車・限定車はベーシックラインナップと比較しても変更点の差異が少なく、通常ライン(量産車)と同時生産が前提であったり、または量産ラインで完成したホワイトボディを台車に下ろして加工を加える・・・といった手法がとられていました。

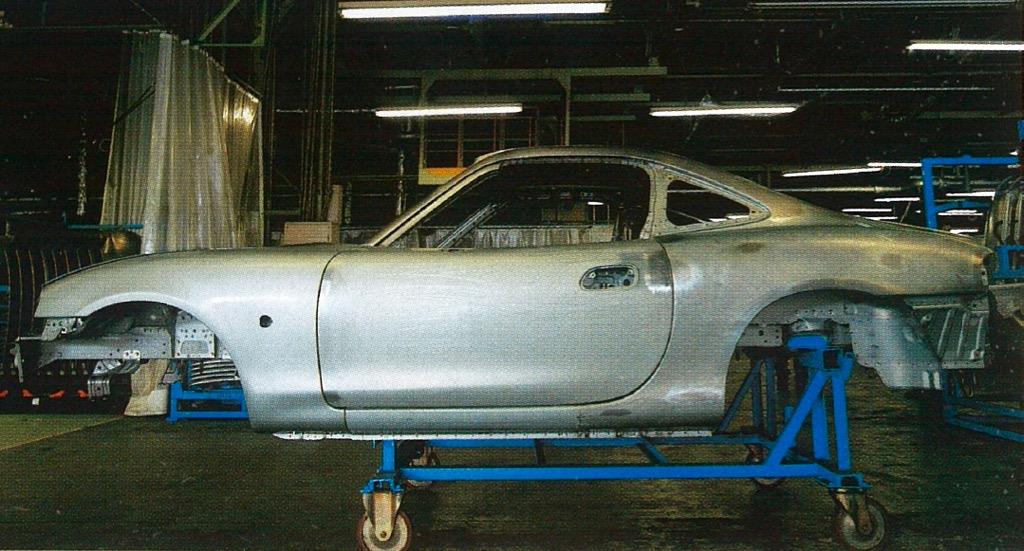

しかし、ロードスタークーペのベース車はオープンカーであるNBロードスターであり、プラットフォームをキャリーオーバー(流用)しながらもクーペタイプのクルマに変更する大胆な企画です。

したがって、その変更点は今までの少量生産車とは全く異なることになり、量産を行うまでにいくつかの課題を克服する必要がありました。

新規パーツと流用パーツ

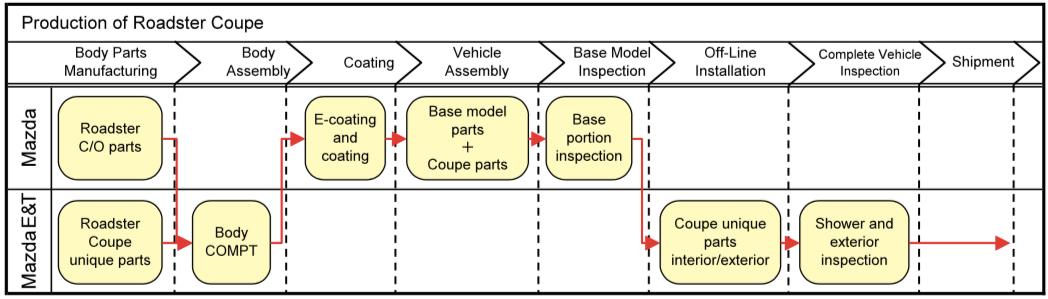

まずは生産ラインです。ボディタイプが根本的に異なるものを量産ラインにそのまま通すのは、設備投資や現行生産車に与える影響も大きく、別ラインを設定することとなりました。そこで、特装車両を制作するマツダE&Tの協力を得て組み立てていくことになりました。

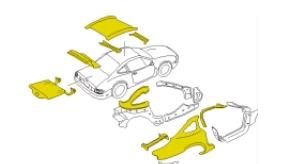

また、デザイン要件を達成しつつ成形コストを抑えるため、新設するパーツを吟味しました。

ベース車のアンダーボディ・フロント周りは流用し、ルーフ及びトランクリッドは新設、クォーターインナー、バルクヘッド、Aピラーなどは現行部品を追加工(一部カット)して使用します。

ユニークなパーツとなる外板は、少量生産ということで試作型から量産型とつくり替えを行わず、試作型そのままで対応をしています。特徴的な「絞りの深いリアフェンダー」は試作段階からの作り込みの甲斐もあり、量産に問題はありませんでした。

ロードスタークーペ 組付け行程

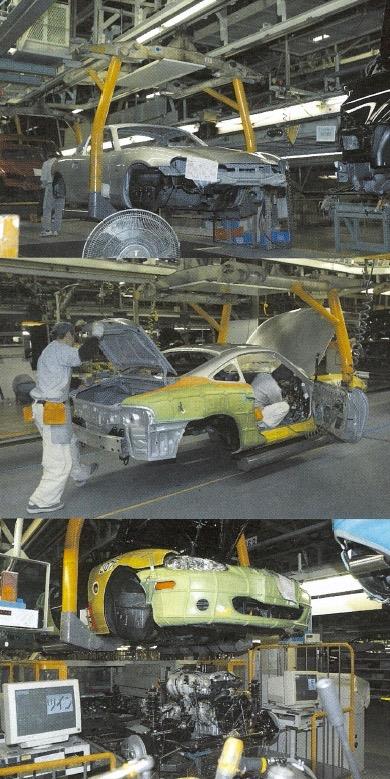

量産ラインで生産されるプラットホームおよび、その他流用部品(クォーターインナー,サイドシル等)は生産工程から途中で抜取り,マツダE&Tへ搬入されます。ピラーのない状態のシャシーが外のラインに出されるのです。

大物のクーペ用ユニーク部品は、主にマツダ試作部にて製作されました。それらの部品をマツダE&Tにて組み込み、簡易ドックにて車体コンプリートへ仕上げる・・・といった流れになっています。

完成した車体は工場に再搬入し、通常車両と同じ塗装工程・車両組立工程に戻ります。

構造上量産ラインでの組立が出来ない部品についてはマツダE&Tで組付けをおこない、半完成の状態でラインオフさせています(Type-A及びType-Eのエアロパーツがそれに当たります)。

マツダE&Tではフロントバンパー、ウエザーストリップおよび内装等のユニーク部品を組付け、検査を行いロードスタークーペの完成となります。

あえて職人が作業をおこなう

また、各種作業を完全自動化するのではなく、あえて手動で行うことでコストを抑えました。

ただ、自動化が進んでいた昨今に独自工程を手作業としたことは、スポット溶接や鋼板をMIG溶接でつなぐスキルを持つ職人が少なく、当時のマツダでも僅かに存在した熟練技能者の技術支援により実現されています。つまり、専用工程はほとんど手作業で造られているのです。

「ロードスタークーペ」は、メーカーカスタマイズ企画という狙い通り「量産のクルマにはない個性と自由な表現」を持ったクルマに仕上がりました。特に生産方式については、マツダの「量産開発技術」とマツダE&Tの「少量生産技術」が見事に融合することで成し遂げられました。

当時のマツダにとってニッチ層を狙った商品展開はラインナップ拡販にも必須であると想定されており、新モデルに匹敵する少量生産車種をミニマムな投資と、ミニマムな期間で商品化するノウハウを構築することが求められました。「ロードスタークーペ」は、その布石となる第一号企画だったのです